Introducción

El yogur es uno de los productos lácteos más consumidos en todo el mundo gracias a su sabor, valor nutricional y versatilidad. Con el crecimiento del mercado de alimentos saludables, cada vez más empresas, granjas y fábricas invierten en una línea de producción de yogur completa.

Pero, ¿qué equipos incluye realmente una línea profesional de fabricación de yogur?

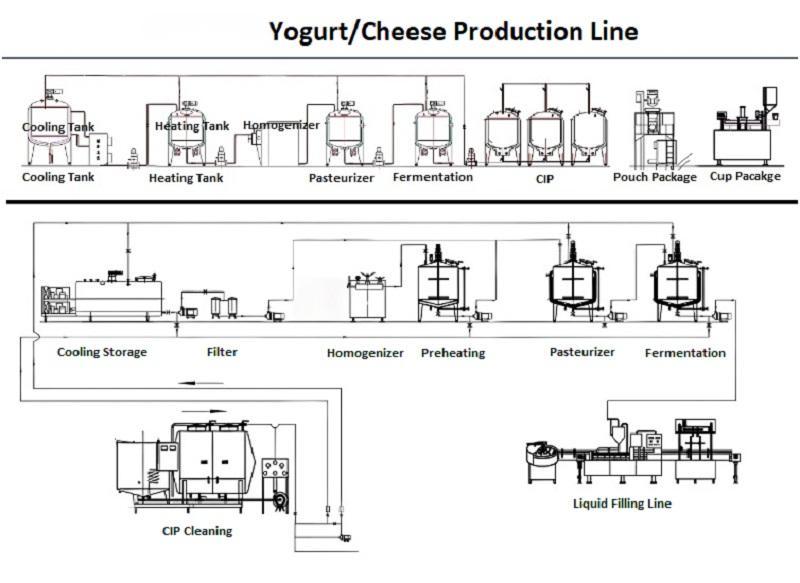

Una línea completa no solo se compone de una máquina para hacer yogur, sino de un conjunto de sistemas coordinados: desde la recepción de la leche hasta el envasado final.

En este explicaremos todos los componentes esenciales, su función, y cómo se conectan entre sí para formar una línea industrial eficiente, higiénica y rentable.

🧭 1. Etapas principales de la producción de yogur

Antes de hablar de los equipos, es importante entender las etapas básicas del proceso de producción de yogur:

- Recepción y filtrado de la leche

- Estandarización del contenido de grasa

- Pasteurización y homogeneización

- Enfriamiento y siembra del cultivo láctico

- Fermentación controlada

- Enfriamiento final del yogur

- Llenado, sellado y envasado

- Refrigeración y almacenamiento

Cada una de estas etapas requiere máquinas específicas que garanticen la calidad, la seguridad alimentaria y la estabilidad del producto final.

⚙️ 2. Componentes principales de una línea completa de producción de yogur

A continuación, veremos qué incluye una línea de producción de yogur industrial y cuál es el papel de cada máquina.

🥛 2.1 Sistema de recepción y filtrado de leche

Función:

Es la primera etapa del proceso. Aquí se recibe la leche cruda proveniente de granjas o tanques cisterna, y se filtra para eliminar impurezas o residuos sólidos.

Equipos principales:

- Filtro de leche en acero inoxidable

- Tanque de recepción con medición de volumen

- Bomba de leche sanitaria

Características técnicas:

- Fabricado en acero inoxidable SUS304

- Capacidad: 500L – 10,000L

- Equipado con válvulas sanitarias y tapas herméticas

👉 Este sistema asegura que la materia prima esté limpia y cumpla los estándares de calidad para el procesamiento posterior.

🧴 2.2 Tanque de estandarización y mezcla

Función:

En esta etapa se ajusta el contenido de grasa y sólidos de la leche. Se pueden añadir leche en polvo, crema o estabilizantes para obtener la textura deseada.

Equipos incluidos:

- Tanque de mezcla con agitador

- Sistema de control de temperatura

- Medidor de flujo y balanza

Detalles técnicos:

- Capacidad: 300L – 5,000L

- Motor reductor de baja velocidad

- Control de velocidad variable

- Agitador tipo hélice o ancla

Este tanque también se usa para disolver ingredientes como azúcar, frutas o sabores antes de la pasteurización.

🔥 2.3 Pasteurizador de leche

Función:

El pasteurizador es una máquina clave en la línea de producción de yogur. Su propósito es eliminar bacterias patógenas sin alterar el sabor ni las propiedades nutritivas de la leche.

Tipos de pasteurizadores:

- Pasteurizador tipo tanque (batch)

- Pasteurizador de placas (HTST)

Temperatura de trabajo:

- 85°C a 95°C durante 15–30 minutos (para yogur tradicional)

- Enfriamiento posterior a 42°C para inoculación del cultivo

Características:

- Estructura completamente cerrada

- Control automático de temperatura

- Sistema CIP (limpieza in situ)

👉 Una máquina para hacer yogur industrial siempre incluye un pasteurizador de alta calidad, porque la pasteurización determina la vida útil del producto.

⚙️ 2.4 Homogeneizador de alta presión

Función:

El homogeneizador reduce el tamaño de las partículas de grasa en la leche, mejorando la textura, el sabor y la estabilidad del yogur.

Especificaciones:

- Presión de trabajo: 20–25 MPa

- Capacidad: 100L/h – 5,000L/h

- Fabricación en acero inoxidable

Beneficios:

- Previene la separación de la crema

- Da una textura más suave y cremosa

- Mejora la digestibilidad

Este paso garantiza que el yogur tenga una consistencia uniforme y sea visualmente atractivo.

❄️ 2.5 Sistema de enfriamiento e inoculación

Después de la pasteurización y homogeneización, la leche debe enfriarse rápidamente hasta 42–45°C, temperatura ideal para la fermentación.

Equipos:

- Intercambiador de calor

- Tanque de enfriamiento rápido

- Sistema de control de temperatura digital

Luego se añade el cultivo iniciador de bacterias lácticas (Lactobacillus bulgaricus y Streptococcus thermophilus).

Características:

- Control preciso de temperatura

- Sistema sellado para evitar contaminación

- Agitación lenta para distribución uniforme del cultivo

🧫 2.6 Tanque de fermentación de yogur

Función:

El tanque de fermentación de yogur es el corazón del proceso. Aquí ocurre la transformación de la leche en yogur mediante fermentación controlada.

Condiciones estándar:

- Temperatura: 42°C

- Duración: 6 a 8 horas

- pH final: 4.4 – 4.6

Características del tanque:

- Totalmente aislado térmicamente

- Control de temperatura y tiempo automático

- Sistema de agitación opcional

- Válvulas sanitarias y tapas de presión

👉 Algunos modelos tienen registro automático de datos, lo que permite un control preciso y constante del proceso.

🧊 2.7 Sistema de enfriamiento final

Una vez completada la fermentación, el yogur debe enfriarse rápidamente a 4–8°C para detener la actividad bacteriana y conservar su textura.

Equipos incluidos:

- Enfriador de placas

- Tanque de almacenamiento refrigerado

- Compresor de refrigeración

Este sistema mantiene la frescura del producto antes del llenado o almacenamiento.

🧃 2.8 Máquina llenadora y selladora de yogur

Función:

El llenado es una etapa crítica para mantener la higiene y la presentación comercial del producto.

Tipos de máquinas llenadoras:

- Llenadora automática de vasos o copas

- Llenadora tipo bolsa o pouch

- Llenadora de botellas plásticas (para yogur líquido)

Características:

- Control de volumen por bomba dosificadora

- Sellado térmico o con tapa de aluminio

- Sistema de llenado higiénico en ambiente estéril

👉 Las máquinas llenadoras de yogur modernas incluyen esterilización UV y sistemas de limpieza CIP integrados.

📦 2.9 Sistema de envasado y etiquetado

Una línea completa también puede incluir máquinas adicionales para presentación final:

Equipos adicionales:

- Etiquetadora automática

- Máquina empacadora de bandejas o cajas

- Cinta transportadora

- Paletizador automático

Estos sistemas mejoran la eficiencia logística y la apariencia del producto en el mercado.

🧪 3. Equipos opcionales según el tipo de yogur

Dependiendo del tipo de yogur que se produzca (natural, griego, líquido, con frutas), se pueden incluir otros módulos:

| Tipo de Yogur | Equipos Adicionales Recomendados |

|---|---|

| Yogur griego | Sistema de separación de suero, filtro o centrífuga |

| Yogur con frutas | Mezclador de frutas, dosificador de sabor |

| Yogur líquido | Tanque de almacenamiento con agitación continua |

| Yogur bebible pasteurizado | Unidad de pasteurización final y llenadora aséptica |

💡 4. Características técnicas generales de la línea completa

| Parámetro | Valor / Rango típico |

|---|---|

| Capacidad de producción | 500L – 10,000L por lote |

| Material principal | Acero inoxidable SUS304/316 |

| Control | PLC + pantalla táctil |

| Fuente de energía | Eléctrica / vapor / refrigeración |

| Temperatura de pasteurización | 85–95°C |

| Temperatura de fermentación | 42°C |

| Temperatura de almacenamiento | 4–8°C |

| Eficiencia de limpieza CIP | ≥ 99% |

🏭 5. Ventajas de una línea de producción de yogur automática

- Alta eficiencia de producción: Puede operar 24 horas sin interrupción.

- Control preciso de calidad: Temperatura, tiempo y pH automáticos.

- Cumplimiento de normas sanitarias internacionales (CE / ISO / HACCP).

- Reducción de costos laborales: Menos operadores requeridos.

- Versatilidad: Permite producir diferentes tipos de yogur con la misma línea.

- Facilidad de limpieza y mantenimiento gracias al sistema CIP.

💰 6. Inversión y precio estimado

El precio de una línea de producción de yogur completa depende de la capacidad y del nivel de automatización.

| Capacidad (L/h) | Configuración | Precio Aproximado (USD) |

|---|---|---|

| 200 – 500 L/h | Línea semiautomática | 15,000 – 25,000 |

| 1,000 – 2,000 L/h | Línea automática mediana | 30,000 – 60,000 |

| 3,000 – 5,000 L/h | Línea industrial completa | 70,000 – 120,000 |

| Más de 10,000 L/h | Línea personalizada | 150,000+ |

👉 Aunque la inversión inicial es alta, el retorno se logra rápidamente por el ahorro de mano de obra y el incremento de productividad.

🌍 7. Aplicaciones de una línea de producción de yogur

- Fábricas de productos lácteos

- Plantas de procesamiento agrícola

- Cooperativas de leche

- Marcas de alimentos saludables

- Proyectos de bebidas fermentadas

También se utiliza para producir kéfir, leche fermentada, yogur probiótico y otros derivados lácteos.

🔧 8. Mantenimiento y limpieza del sistema (CIP)

La limpieza automática (CIP) es un sistema fundamental para mantener la higiene en una planta de yogur.

Ciclo típico CIP:

- Enjuague con agua tibia

- Lavado con solución alcalina (60–70°C)

- Enjuague intermedio

- Lavado ácido (si es necesario)

- Enjuague final con agua purificada

El sistema CIP reduce el riesgo de contaminación y prolonga la vida útil de los equipos.

🚀 9. Cómo elegir una línea de producción de yogur adecuada

- Determina la capacidad de producción diaria.

- Selecciona un fabricante con experiencia en equipos lácteos.

- Verifica la calidad del acero inoxidable y los certificados sanitarios.

- Elige un sistema de control PLC fácil de usar.

- Confirma la disponibilidad de repuestos y servicio postventa.

🏁 línea de producción de yogur completa

Una línea de producción de yogur completa incluye mucho más que una simple máquina. Es un sistema automatizado que integra recepción, pasteurización, fermentación, enfriamiento y envasado, garantizando un producto final de alta calidad y larga vida útil.

Invertir en una máquina para hacer yogur industrial o una línea completa significa mejorar la eficiencia, asegurar la higiene y aumentar la competitividad en el mercado de alimentos saludables.