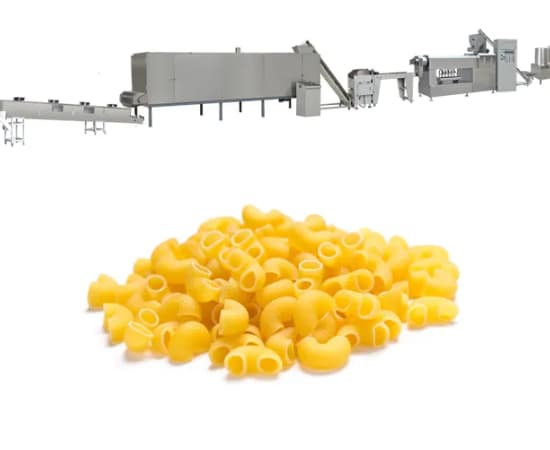

. Macarons Makinesi Gıda endüstrisinde önemli bir ekip, özellikle kısa kaliteli makarna üretimi için. Bu makalede daha fazla 2500 kelimeler, Bu makinelerin her yönünü derinlemesine keşfedeceğiz: Varyantlarından ve teknik özelliklerinden kurulum önerilerine kadar, Sürecin bakımı ve optimizasyonu.

İndeks

- Macarons makinesine giriş

- Makarna Makinesi Türleri

- 2.1. Otomatik Endüstriyel Makarna Makinesi

- 2.1.1. PLC sistemi ile makarna için ekstrusora'nın özellikleri

- 2.1.2. Yüksek kapasiteli otomatik hattın avantajları makarna

- 2.2. Yarı otomatik kesim ekstrüder

- 2.2.1. Modüler tasarım ve temizlik kolaylığı

- 2.2.2. Kalıpların ve formatların değişmesinde esneklik

- 2.1. Otomatik Endüstriyel Makarna Makinesi

- Makarna yapmak için makinenin teknik parametreleri

- Macarones Üretim Süreci

- 4.1. Kütle karışımının hazırlanması

- 4.2. Macaroni'nin ekstrüzyonu ve kesimi

- 4.3. Kurutma ve ambalaj

- Kurulum ve devreye alma

- 5.1. Uzay ve Enerji Gereksinimleri

- 5.2. Elektrik ve su bağlantıları

- Önleyici bakım ve temizlik

- 6.1. Bileşen yağlama ve doğrulama planı

- 6.2. Gıda güvenliği standartlarına göre hijyen protokolleri

- Optimizasyon ve sürekli iyileştirme

- 7.1. Sıcaklık ve Nem Kontrolü

- 7.2. Farklı un türleri için parametre ayarı

- Başarı durumları ve satın alma önerileri

- Sonuç

Macarons makinesine giriş

. Macarons Makinesi Sürekli verimlilik ve kalite arayan herhangi bir makarna üretim tesisi için gereklidir. Basınç ve sıcaklık gibi parametrelerin otomasyonu ve kesin kontrolü sayesinde, Bu makineler Makarna'ya sürekli ve tek tip özelliklere izin verir.

Şu anda, Küçük el yapımı üretimlerden büyük ölçekli endüstriyel tesislere kadar çeşitli teknolojiler var. Bu kılavuz sayesinde farklı seçenekler arasında ayrım yapmayı ve üretim hattınızın performansını ve güvenliğini en üst düzeye çıkarmak için iyi uygulamalar uygulamayı öğreneceksiniz..

Makarna Makinesi Türleri

Esas olarak iki büyük makarna makinesi kategorisi vardır:

Otomatik Endüstriyel Makarna Makinesi

Las Otomatik endüstriyel makarna makineleri Büyük ciltler için tasarlanmıştır, Otomasyon sistemleriyle (Plc, HMI) bu işlem ve sürekli izlemeyi kolaylaştıran.

PLC sistemi ile makarna için ekstrusora'nın özellikleri

- Kontrol PLC/HMI: Üretim tariflerini programlamanızı sağlar, Ekstrüzyon basıncını ve hızı ayarlayın.

- Yüksek güçlü motor: Motor 15 KW A 30 KW sabit bir kütle akışını garanti etmek için.

- Paslanmaz çelik yapı 304: FDA ve CE standartlarına uyuyor.

Yüksek kapasiteli otomatik hattın avantajları makarna

- Sürekli üretim 1000 kg/s.

- Tünel kurutma sistemleri ve otomatik ambalajla entegrasyon.

- Alt Manuel Müdahale, bu da insan hatasını azaltır ve hijyeni iyileştirir.

Yarı otomatik kesim ekstrüder

Orta veya el yapımı yapımlar için, las Yarı -Automatik Ekstrüderler Esneklik ve daha düşük yatırım maliyeti sunarlar.

Modüler tasarım ve temizlik kolaylığı

- Yıkama ve dezenfeksiyonu kolaylaştıran çıkarılabilir bileşenler.

- Özel aletlere ihtiyaç duymadan kalıp ve vidaların hızlı değişiklikleri.

Kalıpların ve formatların değişmesinde esneklik

- Pürüzsüz makarna için değiştirilebilir kalıplar, çizgili, Dirsekler ve diğer formlar.

- Farklı çaplar için manuel ekstrüzyon hızı ayarı.

Makarna yapmak için makinenin teknik parametreleri

Sonraki, İle bir tip tablo Teknik parametreler Otomatik endüstriyel makarna makinesi için daha alakalı:

| Parametre | Spesifikasyon |

|---|---|

| Üretim kapasitesi | 500–1000 kg/s |

| Motor gücü | 18 KW |

| Gerilim | 380 V / 50 Hz |

| Ekstrüzyon sıcaklığı | 30–80 ° C |

| Çalışma baskısı | 0.6–1.5 MPa |

| İnşaat malzemesi | Paslanmaz çelik 304 |

| Kontrol | HMI dokunmatik ekranlı plc |

| Boyutlar (L × A × H) | 4500 × 1200 × 1800 mm |

| Pezo | 2000 kilogram |

Tabla 1. Makarna yapmak için otomatik makine teknik parametreleri.

Macarones Üretim Süreci

Süreç üç ana aşamadan oluşur:

Kütle karışımının hazırlanması

- Un ve su dozu: Tipik Oran 100 30-40 litre su için kg un.

- Yoğurulmuş: Homojenlik elde etmek için bağımsız oda veya mikserde.

- Saklamak: 5–10 dakika plastisiteyi iyileştirmek için.

Macaroni'nin ekstrüzyonu ve kesimi

- Yığın: Ekstrüder'in haznesine tanıtıldı.

- Ekstrüzyon: Hamur vidadan ve kalıptan geçer, İstenen formu edinmek.

- Kesmek: 10-60 mm arasındaki uzunluklar için ayarlanabilir döner bıçak.

Kurutma ve ambalaj

- Tünel kurutma: 40-60 ° C sıcaklık, Kontrollü Nem 30-45 %.

- Soğutulmuş: Ambalajdan önce sıcaklık azaltma.

- Paketleme: Otomatik el kitabı, Polietilen film veya kağıt torbalarla.

Kurulum ve devreye alma

Doğru kurulum, optimal ve güvenli çalışmayı garanti eder.

Uzay ve Enerji Gereksinimleri

- Asgari alan: 6 × 4 Tam çizgi için m.

- Elektrik Bağlantıları: 380 V / 50 Hz, Kapasiteli üç faz hattı 25 A.

Elektrik ve su bağlantıları

- Su çıkışı: ½” minimal baskı ile 2 çubuk.

- Drenaj: Atık yıkamak için oluk veya lavabo.

Önleyici bakım ve temizlik

Bir bakım planı durakları azaltır ve faydalı ömrü uzatır.

Bileşen yağlama ve doğrulama planı

- Her biri rulmanların büyük 200 Çalışma saatleri.

- Aylık Belly ve Kasnak İncelemesi.

Gıda güvenliği standartlarına göre hijyen protokolleri

- Sıcak su ile günlük temizlik (>60 °C) ve yetkili deterjanlar.

- Hipoklorit çözeltisi ile haftalık sterilizasyon 200 ppm.

Optimizasyon ve sürekli iyileştirme

Sürekli iyileştirme verimliliği ve kaliteyi en üst düzeye çıkarır.

Sıcaklık ve Nem Kontrolü

- Gerçek zaman parametrelerini ayarlamak için çevrimiçi sensörler.

- Veri Kaydı ve Lot İzlenebilirlik.

Farklı un türleri için parametre ayarı

- Sémolo ve un un: Su emilimi ve kurutma süresinde değişiklik.

- Basıncı ve sıcaklığı kalibre etmek için pilot testler.

Başarı durumları ve satın alma önerileri

XYZ Fabrikası (Uzay): Üretim artışı 30 % Otomatik hat kurulumundan sonra 800 kg/s.

Öneriler:

- Üreticileri seçin ISO-22000 sertifikaları.

- -Sales Servis ve Yedek Parçaların Kullanılabilirliğini Değerlendirin.

Sonuç

Seçim Macarons Makinesi Yeterli üretim hacmine bağlıdır, Bütçe ve Kalite Gereksinimleri. Teknik bilgiler ve iyi uygulamalarla, Bilgilendirilmiş kararlar verebilir ve üst düzey ürünleri garanti etmek için üretim hattınızı optimize edebilirsiniz..