Itu Lini produksi mie instan adalah sistem pemrosesan makanan yang sangat otomatis yang dirancang untuk pembuatan mie instan goreng dan non-goreng secara berkelanjutan. Peralatan jenis ini mengintegrasikan pencampuran tepung, terpal adonan, mengepul, pemotongan, menggoreng atau mengeringkan, dan pengemasan dalam alur kerja yang efisien.

Untuk pabrik makanan, investor komersial, dan produsen mie instan, memahami parameter teknis terperinci dari setiap unit sangat penting ketika memilih jalur produksi yang memenuhi kapasitas tertentu, energi, dan persyaratan kualitas.

Ikhtisar Peralatan Lini Produksi Mie Instan

Itu sistem produksi mie instan otomatis umumnya mencakup:

- Mesin pencampur tepung

- Penggulung adonan dan penggulung adonan

- Penggulungan terus menerus dan kontrol ketebalan

- Mesin pemotong mie dan pembentuk gelombang

- Ruang mengukus

- Perangkat pemotongan dan pelipatan

- Unit penggorengan atau pengeringan

- Konveyor pendingin

- Satuan bumbu (opsional)

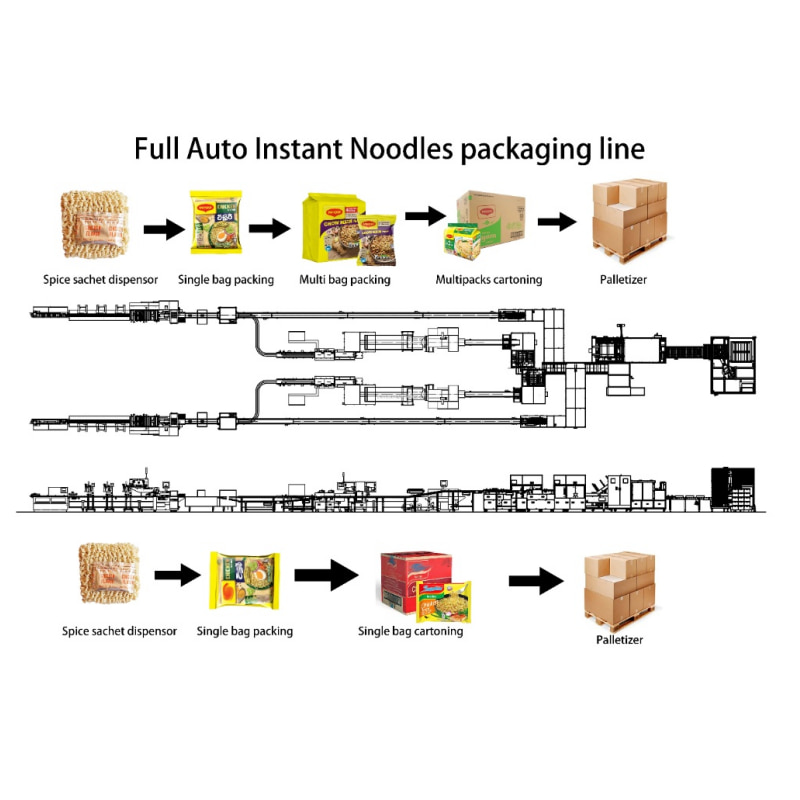

- Mesin pengemas

Parameter Teknis Mesin Lini Produksi Mie Instan

Mesin Pencampur Tepung untuk Lini Produksi Mie Instan

- Fungsi: Campur tepung dengan air dan bahan tambahan menjadi adonan seragam.

- Spesifikasi Teknis:

| Parameter | Rentang/Spesifikasi |

|---|---|

| Kapasitas pencampuran | 50 - - 300 kg/kumpulan |

| Waktu pencampuran | 10 - - 15 menit |

| Konsumsi daya | 4 - - 11 KW |

| Rasio penambahan air | 28 - - 32% |

| Bahan konstruksi | Baja tahan karat SUS304 |

Bagian Terpal Adonan di Lini Produksi Mie Instan

- Fungsi: Kompres adonan menjadi lembaran dan memperkuat gluten.

- Spesifikasi Teknis:

| Parameter | Rentang/Spesifikasi |

|---|---|

| Lebar rol | 300 - - 800 mm |

| Ketebalan lembaran | 0.8 - - 2.0 mm |

| Kisaran tekanan | Hingga 30 ton |

| Kecepatan konveyor | 5 - - 15 m/saya |

| Bahan | Rol baja tahan karat aman untuk makanan |

Penggulungan dan Peracikan di Lini Pembuatan Mie Instan

- Fungsi: Mengurangi ketebalan adonan langkah demi langkah untuk mencapai tekstur mie yang diinginkan.

- Spesifikasi Teknis:

| Parameter | Rentang/Spesifikasi |

|---|---|

| Tahapan bergulir | 5 - - 7 |

| Ketebalan lembaran akhir | 0.8 - - 1.2 mm |

| Penyesuaian kecepatan | Inverter frekuensi dikendalikan |

| Selesai rol | Berlapis krom, tahan korosi |

Pemotong Mie di Jalur Mie Instan Otomatis

- Fungsi: Memotong lembaran adonan menjadi helaian mie dan membentuknya menjadi mie bergelombang atau lurus.

- Spesifikasi Teknis:

| Parameter | Rentang/Spesifikasi |

|---|---|

| Kecepatan menggorok | 50 - - 150 pemotongan/menit |

| Pilihan lebar mie | 0.8 - - 1.5 mm |

| Penyesuaian nada gelombang | Pengaturan mekanis variabel |

| Kontrol panjang mie | 300 - - 500 mm |

Bagian Pengukusan Jalur Mie Instan Industri

- Fungsi: Membuat gelatin pati dan membentuk struktur mie.

- Spesifikasi Teknis:

| Parameter | Rentang/Spesifikasi |

|---|---|

| Suhu uap | 100 - - 105 °C |

| Durasi mengukus | 1 - - 3 menit |

| Tekanan uap | 0.15 - - 0.2 MPa |

| Konsumsi uap | 200 - - 400 kg/jam |

| Panjang ruangan | 5 - - 10 M |

Unit Pemotongan dan Pelipatan di Lini Produksi Mie Instan

- Fungsi: Potong mie menjadi balok-balok dan lipat menjadi bentuk cetakan yang diinginkan.

- Spesifikasi Teknis:

| Parameter | Rentang/Spesifikasi |

|---|---|

| Ukuran blok | 65 - - 85 mm |

| Blokir berat | 60 - - 100 G |

| Akurasi pemotongan | ±1,5mm |

| Tipe lipat | Lipatan tunggal atau ganda |

Mesin Penggorengan di Pabrik Produksi Mie Instan

- Fungsi: Menghilangkan kelembapan dari mie sekaligus meningkatkan rasa dan umur simpan.

- Spesifikasi Teknis:

| Parameter | Rentang/Spesifikasi |

|---|---|

| Suhu minyak | 150 - - 160 °C |

| Durasi penggorengan | 90 - - 120 detik |

| Konsumsi minyak | 600 - - 1200 kg/hari |

| Panjang penggorengan | 5 - - 8 M |

| Metode pemanasan | Gas, solar, atau listrik |

Sistem Pengeringan di Lini Produksi Mie Instan Non Goreng

- Fungsi: Dehidrasi mie menggunakan pengeringan udara panas alih-alih menggoreng.

- Spesifikasi Teknis:

| Parameter | Rentang/Spesifikasi |

|---|---|

| Suhu pengeringan | 60 - - 80 °C |

| Durasi pengeringan | 30 - - 60 menit |

| Kadar air akhir | ≤ 12% |

| Jenis pengering | Terowongan udara panas terus menerus |

| Kapasitas | 100 - - 200 bungkus/menit |

Konveyor Pendingin pada Peralatan Produksi Mie Instan

- Fungsi: Menstabilkan suhu sebelum dikemas.

- Spesifikasi Teknis:

| Parameter | Rentang/Spesifikasi |

|---|---|

| Waktu pendinginan | 5 - - 10 menit |

| Panjang konveyor | 4 - - 8 M |

| Sistem pendingin | Sirkulasi udara paksa |

Mesin Pengemasan untuk Lini Produksi Mie Instan

- Fungsi: Kemas mie ke dalam kantong tertutup.

- Spesifikasi Teknis:

| Parameter | Rentang/Spesifikasi |

|---|---|

| Kecepatan pengemasan | 80 - - 120 bungkus/menit |

| Dimensi tas | 70 × 100 mm – 120 × 150 mm |

| Jenis film | BOPP, PELIHARAAN, dilaminasi |

| Metode penyegelan | Penyegelan panas |

| Sistem kendali | Layar sentuh PLC |

Referensi Kapasitas Lini Produksi Mie Instan

| Model | Kapasitas (bungkus/8 jam) | Kekuatan (KW) | Ruang Lantai (m²) |

|---|---|---|---|

| Jalur Mie Instan Kecil | 50,000 - - 80,000 | 80 - - 100 | 150 - - 200 |

| Lini Mie Instan Sedang | 120,000 - - 200,000 | 120 - - 160 | 250 - - 400 |

| Jalur Mie Instan Besar | 250,000 - - 350,000 | 200 - - 250 | 450 - - 600 |

| Lini Produksi Ekstra Besar | 400,000+ | 280 - - 350 | 700 - - 900 |

Otomatisasi dan Penggunaan Energi di Lini Produksi Mie Instan

- Sistem kontrol PLC dengan layar sentuh HMI.

- Penggerak frekuensi variabel untuk penyesuaian roller dan konveyor.

- Sistem penyaringan dan daur ulang minyak.

- Konsumsi energi:

- Uap: 200 - - 400 kg/jam

- Listrik: 120 - - 350 KW

- Minyak (garis goreng): 8 - - 12% dari berat mie

Standar Lini Produksi Mie Instan

- Sertifikasi CE – untuk pasar Eropa

- Iso 9001:2015 – Sistem manajemen mutu

- kepatuhan HACCP – Jaminan keamanan pangan

- Bahan kelas makanan FDA – Untuk Amerika Utara

RFQ – Pertanyaan Umum Lini Produksi Mie Instan

Q1: Berapa kapasitas produksi lini produksi mie instan Anda?

A1: Kami menawarkan jalur produksi mulai dari 50,000 paket sampai selesai 400,000 paket per 8 jam. Kecil, sedang, dan jalur berskala besar dapat disesuaikan berdasarkan permintaan pasar Anda.

Q2: Dapatkah lini produksi mie instan Anda memproduksi mie goreng dan non-goreng?

A2: Ya. Kami menyediakan garis mie instan goreng dengan penggorengan terus menerus dan garis mie instan non-goreng dengan pengering udara panas. Kedua jenis ini dapat disesuaikan dengan kebutuhan resep Anda.

Q3: Berapa ukuran blok dan berat mie instan yang dihasilkan?

A3: Ukuran blok mie standar adalah 65–85 mm panjangnya dengan beban dari 60–100 gram. Parameter ini dapat disesuaikan dengan target pasar Anda.

Q4: Bahan baku apa yang dibutuhkan untuk produksi?

A4: Bahan baku utamanya adalah tepung terigu. Bahan tambahan termasuk air, garam, agen alkali, dan bumbu opsional. Produk kami mendukung resep standar dan formulasi khusus.

Q5: Berapa banyak daya dan uap yang dikonsumsi lini produksi mie instan?

A5: Tergantung pada kapasitasnya:

- Listrik: 120 - - 350 KW

- Uap: 200 - - 400 kg/jam

- Konsumsi minyak (untuk mie goreng): 8 - - 12% dari berat mie

Q6: Sertifikasi apa yang dimiliki mesin Anda?

A6: Peralatan kami mematuhi sertifikasi CE, Iso 9001:2015, standar HACCP, Dan Persyaratan bahan food grade FDA untuk pasar internasional.

Q7: Berapa waktu pengiriman untuk lini produksi mie instan?

A7: Waktu pengiriman standar adalah 60–90 hari tergantung pada tingkat penyesuaian, ukuran garis, dan jumlah pesanan.

Q8: Apakah Anda menyediakan layanan instalasi dan pelatihan?

A8: Ya. Kami menawarkan panduan pemasangan di tempat, pelatihan operator, dan dokumentasi teknis. Dukungan teknis jarak jauh juga tersedia.

Q9: Bisakah mesin pengemas menangani ukuran tas yang berbeda??

A9: Ya. Unit pengemasan kami mendukung 70 × 100 mm hingga 120 × 150 mm ukuran tas. Ini kompatibel dengan BOPP, PELIHARAAN, dan film laminasi dengan penyegelan panas.

Q10: Layanan purna jual apa yang tersedia?

A10: Kami menyediakan garansi satu tahun, pasokan suku cadang seumur hidup, pemecahan masalah jarak jauh, dan layanan pemeliharaan opsional di lokasi di seluruh dunia.

Memilih Produsen Lini Produksi Mie Instan

Itu lini produksi mie instan menawarkan pabrik makanan sistem yang andal dan efisien untuk produksi skala besar. Dengan memeriksa spesifikasi teknis—kapasitas pencampuran, lebar rol, kinerja mengukus, ukuran penggorengan, dan kecepatan pengemasan—pembeli dapat memilih model yang tepat sesuai kebutuhan mereka.

Apakah kecil, sedang, atau skala besar, lini mie instan yang dipilih dengan baik menjamin kualitas produk yang stabil, efisiensi energi, dan kepatuhan terhadap standar keamanan pangan internasional.